通过对经典缓冲包装设计六步法理论的研究,结合企业的实践应用及企业新产品开发设计的典型流程,提出了适合于企业实践应用并与企业新产品开发设计流程相结合的物流运输缓冲包装设计流程,并结合实际设计案例,对流程的具体应用进行了说明。本文提出的物流运输缓冲包装优化设计流程可作为经典缓冲包装设计六步法流程的完善和补充,对企业进行产品物流运输缓冲包装设计的实际应用具有很好的指导意义和参考价值。。

产品的物流运输缓冲包装的设计是一件很复杂的事情,一款设计优良的包装方案,不仅仅要考虑其对产品的保护性能,还需要综合物品的流通环境、包装材料成本、生产装配效率、包装件运输成本及仓储成本,包装件周转装卸效率、包装材料的环保性能等各方面的因素。因此,如果有一套完整且符合企业实际的物流运输缓冲包装设计流程指导程序去指导企业进行包装设计,将会对企业会有很大的帮助。

在GB/T 8166-2011《缓冲包装设计》中对物流运输缓冲包装的设计方法进行了阐述,但是该标准比较偏重于缓冲垫的具体结构设计,并没有对物流运输包装设计的其它环节及设计流程进行详细的阐述。在彭国勋教授所著《物流运输包装设计》中对经典的缓冲包装设计六步法进行了详细介绍,但是该方法是从大的环节具体介绍了缓冲包装的设计方法和设计步骤,对具体的细化的设计过程和设计环节介绍不够充分。同时,该方法的设计步骤没有同企业实际的新产品开发流程完全结合起来,对指导企业包装设计工程师在哪个产品开发阶段应该进行哪些包装设计相关工作没有相关的详细说明,所以很多企业都认为在产品开发设计完成后再进行产品包装设计,甚至在产品的验证试验、模具制作全部完成之后再进行产品的包装设计是一件非常正确的事情,但实际这样的做法是错误的,这样做会造成产品设计的反复,成本及费用增加、设计周期加长等现象。

本文作者根据长期从事新产品开发和设计的经验、结合对新产品开发设计流程的理解和对现代物流运输缓冲包装设计理论的研究与应用,理论结合实践,以实际设计案例为研究对象进行介绍。

一、经典缓冲包装设计六步法的概述及其不足的研究

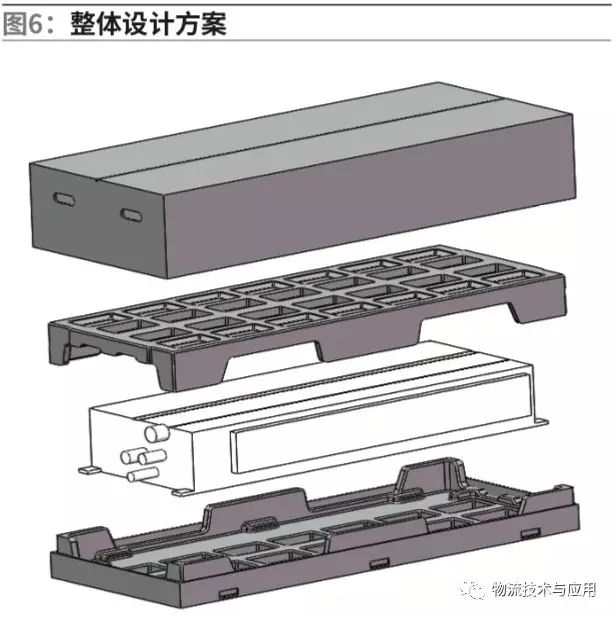

根据彭国勋教授所著《物流运输包装设计》中的介绍,美国MTS公司与密歇根州立大学包装学院合作,经过大量的工程实践,于20世纪70年代率先提出了缓冲包装设计的五步法。1986年,美国Lansmont公司的F.C.Bresk等人建议在缓冲包装设计五步法的基础上又增加了一个步骤,即“重新设计产品”,形成了目前常用的经典的缓冲包装设计六步法,其设计流程如图1。

根据图1所示的缓冲包装设计流程和设计步骤可以很好的进行产品缓冲包装设计,但根据作者在企业中进行新产品开发和缓冲包装设计的实践情况,总结出图1所示设计流程存在以下不足和需要完善的地方:

1.该设计流程没有能够充分与新产品开发设计流程相结合,很多企业都会理解为产品包装设计是在产品设计方案定型之后,甚至是产品结构设计方案实施,小批量生产验证之后再开始设计,如图2。

这样就很容易造成产品设计与包装设计的脱节,造成设计的反复和成本、时间的浪费。

2.该设计流程仅是针对缓冲包装设计的流程,实际在企业中的包装设计不仅仅是缓冲包装设计,还应包含可装配性设计、可制造性设计、仓储堆码设计、回收设计、人机工程设计等。因此,仅该流程并不能涵盖企业全部的包装设计内容,不能完全指导企业进行全流程的包装设计。

结合企业新产品开发设计流程和实践,适时地总结出一套适合企业实践操作的,与企业新产品开发设计流程相结合的全流程产品物流运输缓冲包装优化设计流程和设计步骤,对指导企业进行产品物流运输缓冲包装优化设计将会有非常重要的意义。

二、全流程产品物流运输缓冲包装的优化设计流程、设计步骤及设计内容

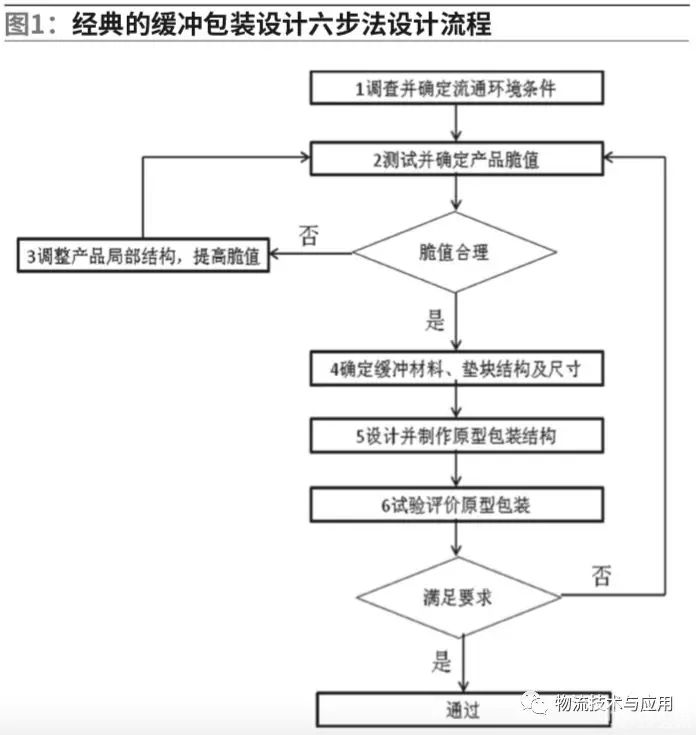

根据以上对经典缓冲包装设计理论及其不足的研究和论述,本文结合自己长期在企业从事新产品开发设计及物流运输包装设计的工作实践经验,提出以下基于新产品开发设计全流程的物流运输缓冲包装优化设计流程、设计步骤和设计内容。此方法和步骤,可以作为经典缓冲包装设计六步法的补充和完善,具体的设计流程和设计步骤,如图3。

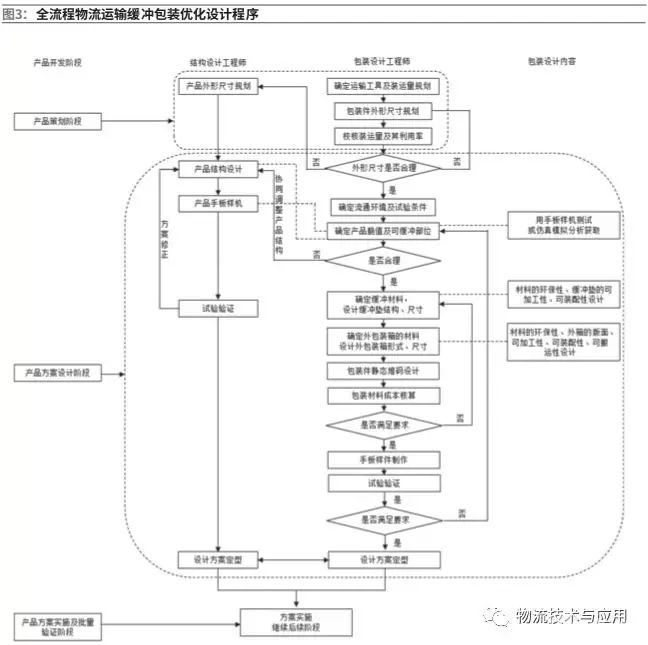

图3概括和显示了基于新产品开发设计全流程的物流运输缓冲包装优化设计流程、设计步骤和设计内容。这种全流程的物流运输缓冲包装优化设计流程将产品结构设计、物流运输内缓冲包装设计、物流运输外包装箱设计、堆码设计、可制造性设计、可装配性设计等相关设计流程、设计步骤及设计内容全部关联在一起,并与新产品开发阶段关联在一起,可以很好地将产品的结构设计与物流运输包装设计协同考虑,相互优化(如图4),从而达到质量、成本、设计进度综合效果最优的设计方案。

三、基于新产品开发设计全流程的物流运输缓冲包装优化设计方法的应用案例

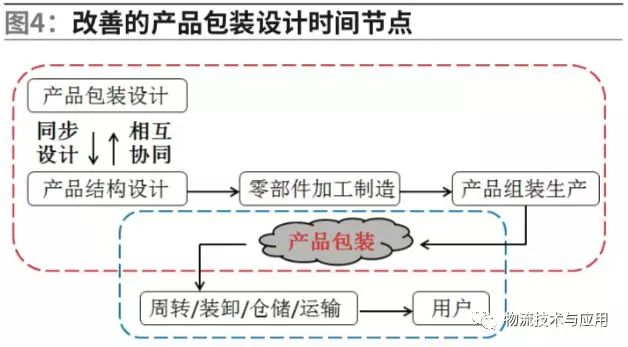

为了验证研究成果的可行性、合理性和科学性,本课题应用全流程的物流运输缓冲包装优化设计方法和设计步骤,对青岛海信日立空调系统有限公司的一款新产品的物流运输缓冲包装进行了设计,设计完成后,对产品的开发周期和设计效果与之前类似产品的开发周期和设计效果进行了比较,发现应用全流程的物流运输缓冲包装优化设计方法后,产品结构设计及包装设计的反复次数相对减少了约20%,从而缩短了产品总的开发周期时长约10%;同时在保证设计质量的情况下,材料成本、试验费用也有了相应的降低。

产品最终的设计方案,如图5和图6。