• 核对屏幕看任务找目标库位及商品、行走到目标库位时核对屏幕上的商品和数量、核对目标存放库位,分别2秒,计6秒。

• 不下车远距扫描源库位、托盘、目标库位,计9秒。

• 共计20秒,比纸单快了10秒。

5.3.1.3 拣货

• 同纸单一样,也需要这些个动作:o 降下货叉->转向对准->前进叉入货叉->升起货叉->倒车并转向。

• 计1分钟。

5.3.1.4 理货

无需

5.3.2 计算作业效率

• (行走)2分24 + (交互)30秒 + (拣货)1分 = 4分 = 234秒;比纸单提升16%了。

• 平均每小时约15.4托=3600秒/234秒。

• 30人满负载工作,日拣货量约11000托=15.4*30*8*3。

• 每周休一天,加上其它假期,全年以300天工作天计,年拣货量约332万托。

5.3.3 考量响应时间

基本上可即时响应,这时一般会有一个WMS系统,收到拣货订单后,手工或定时生成预留库存,并发布拣货任务,基本可以控制1分钟内。

5.3.4 看看差错率

来自SupplyChain统计,拣选差错率平均在0.5%,差的一点的会在0.7%或更多。降低差错率的前提是要求工人至少要进行三次扫描:源库位、源托盘、目标集货库位,而且是条码标识化比较好的情形,要是严格按照SOP操作,如果库位库位粘贴不合理,又或是要求下车扫描,则差错率会上升到1%左右,典型的错误是,扫对了A库位,但又叉B库位货走了,发生原因从工业工程角度看,主要因为动作的连贯性被打破,视线、注意力焦点发生了转移。

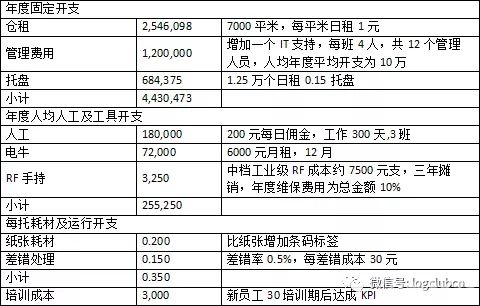

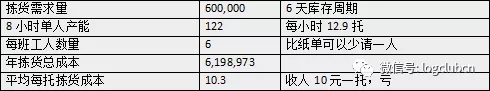

5.3.5 算算成本与纸单拣货同样计算方法,纯看一年拣货环节投入。

5.3.6 真实的世界

同样参考纸单计算公式及数据,计算结果如下:

5.3.7 其它考量

➢ 仓库条码化:必须。

➢ 仓库可视化:通道、库位、商品、托盘都需要有可见编码标识。

➢ 工人经验要求:高,需要熟悉库位分布,并且要求熟练操作RF手持,文化水平要求比纸单要高。

➢ 培训成本:达到KPI, 平均需要1个月左右。

➢ 实时性:好。

➢ 缺货:具体需看WMS的如何管理,是否允许缺货。

➢ 库存帐实相符率:90%。

➢ 盘点:实现循环盘点。

➢ 库位优化:由WMS支持动态优化。

➢ 过程跟踪:拣货行级别,可明确知道是否捡出,是否完成。

➢ 作业能力扩展:加人就可以提升仓库作业能力,但当拣货人员上升到一定的数量时,就需要WMS来规划路径了,比如蚁群、Qos约束、启发之类的算法显身手了,但需要WMS实施得比较好才成。

➢ 多订单拣选:一般来说不支持。

➢ 安全性:不高,行车的同时,会不时去看一眼屏幕,以确认指令,容易发生碰撞。

➢ 作业能力可靠性:一般,如果RF出现故障,就造成作业中断。

➢ SOP符合率:不高。

➢ 双手双眼解放:不能。

➢ IT环境要求:

o WMS是最基本要求

o WIFI信号无死角也是基本要求,如果WIFI不好,还不如用纸单快。

5.3.8 再插个题外话,上WMS不买手持,那不要上WMS了

从这个表可以得到一个错觉,而且是大多数纸单仓库转向WMS时的实际感受,钱多花了,仓库能力没有上升,要是管理上再不跟紧,还不如不上WMS。

但是上了WMS,才能从纸单切换到手持作业,才能有以下好处:

✓ 单次拣货效率可以提升16%。

✓ 实时库存得以实现。

✓ 差错率降低。

✓ 响应及时。

✓ 实现过程跟踪了。

WMS还是值得拥有的。

5.4 PTL灯光拣货

5.4.1 动作分析

灯光拣货让人非常的纠结,如果全仓库纯灯光的,没有其它技术,有三个问题很让人困扰:

• 如何取得任务开始?

• 如何解决一个通道的冲突问题?

• 如果知道应该把拣出的路放到哪里去?

解决上面的问题,至少要辅助纸单、PDA手持或车载终端来实现。算了,采用阿布思考法,给它来个理想模式,用PDA手持来领任务、看指示,由RFID的指环来按灭灯光。

在线领任务->行走->核对任务->拣取->拍灯->行走->核对目标->放下->再拍灯

5.4.1.1 200米能走多久

• 同纸单一样,开电牛以平均5KM的时速移动,大约旅行时间约为2分24秒。

5.4.1.2 交互

• 在线领任务5秒。

• 核对屏幕看任务找目标库位及商品、行走到目标库位时核对屏幕上的商品和数量、核对目标存放库位,分别2秒,计6秒。

• 源库位拍灭灯、目标库位拍灭灯,计4秒。

• 共计15秒,比RF快了7秒。

5.4.1.3 拣货

• 同纸单一样,也需要这些个动作:o 降下货叉->转向对准->前进叉入货叉->升起货叉->倒车并转向。

• 计1分钟。

5.4.1.4 理货

无需

5.4.2 计算作业效率

• (行走)2分24 + (交互)15秒 + (拣货)1分 = 3分45秒 = 219秒;比RF 提升6%。

• 平均每小时约16.4托=3600秒/219秒。

• 如前文描述的仓库,8小时满负载工作,日拣货量约11800托=16.4*30*8。

• 每周休一天,加上其它假期,全年以300天工作天计,年拣货量约355万托。

5.4.3 考量响应时间

配合RF基本上可即时响应,同RF,WMS收到拣货订单后,手工或定时生成预留库存,并发布拣货任务,基本可以控制1分钟内。

5.4.4 看看差错率

来自SupplyChain统计,灯光拣选差错率平均在0.1%,产生差错率的原因是两个,一是灯坏了,没有正常指示,拣错;二是拍对了A灯,叉了B的走。

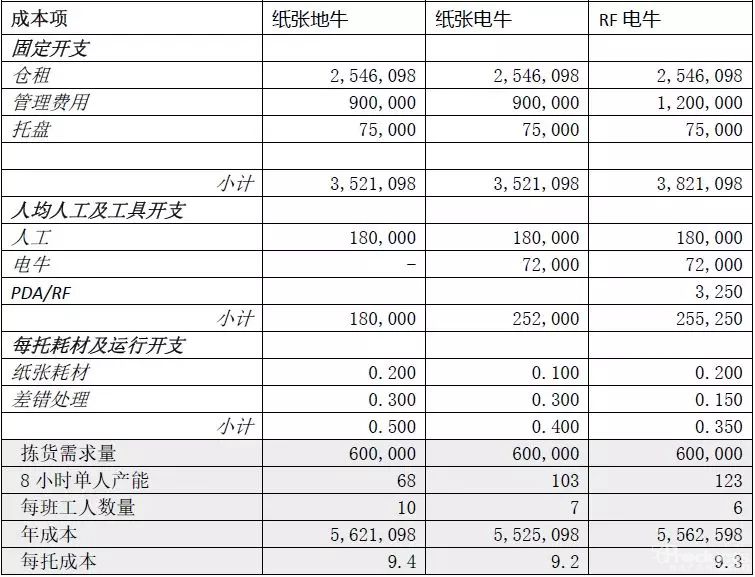

5.4.5 算算成本

与纸单拣货同样计算方法,纯看一年拣货环节投入。

5.4.6 真实的世界

同样参考纸单计算公式及数据,计算结果如下:

5.4.7 其它考量

➢ 仓库条码化:无需。

➢ 仓库可视化:通道、库位、商品、托盘都需要有可见编码标识。